1.各部門之間相互配套,存在既是產品也是物料的情況,造成一物多碼;

2.各部門產品設計使用的物料分類不統一,使得同一物料在各部門分類各異,物資部難以整合采購需求實現批量采集。

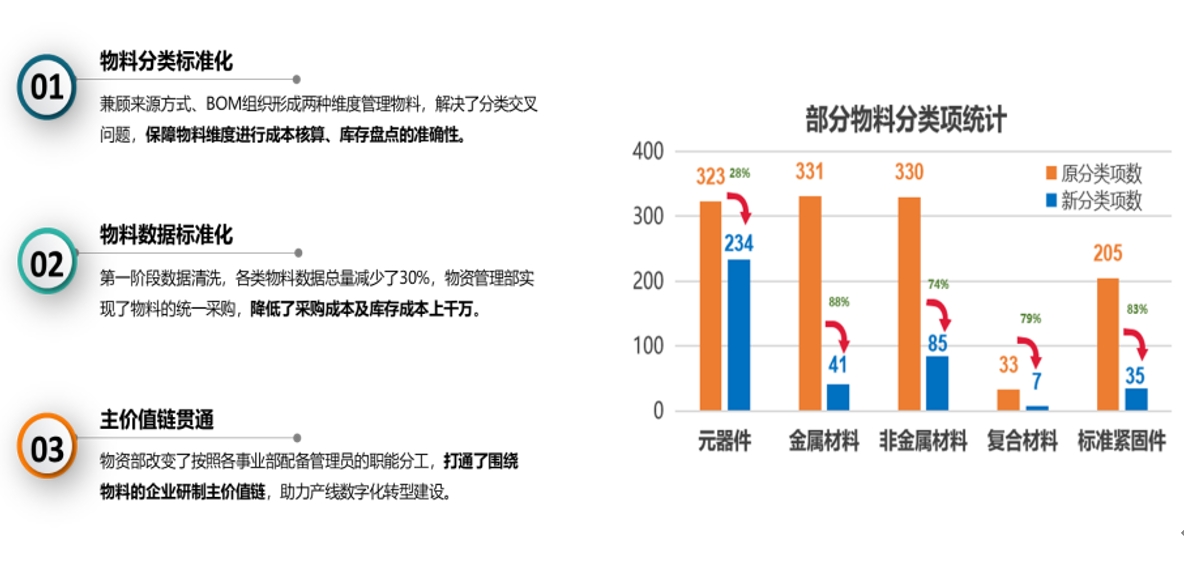

1.物料分類標準統一,消除了將近60%以上重復分類情況;

2.物料屬性標準化定義,并清洗存量物料20+W條,轉庫并庫后發現約有800W的原材料是重復采購導致庫存積壓。

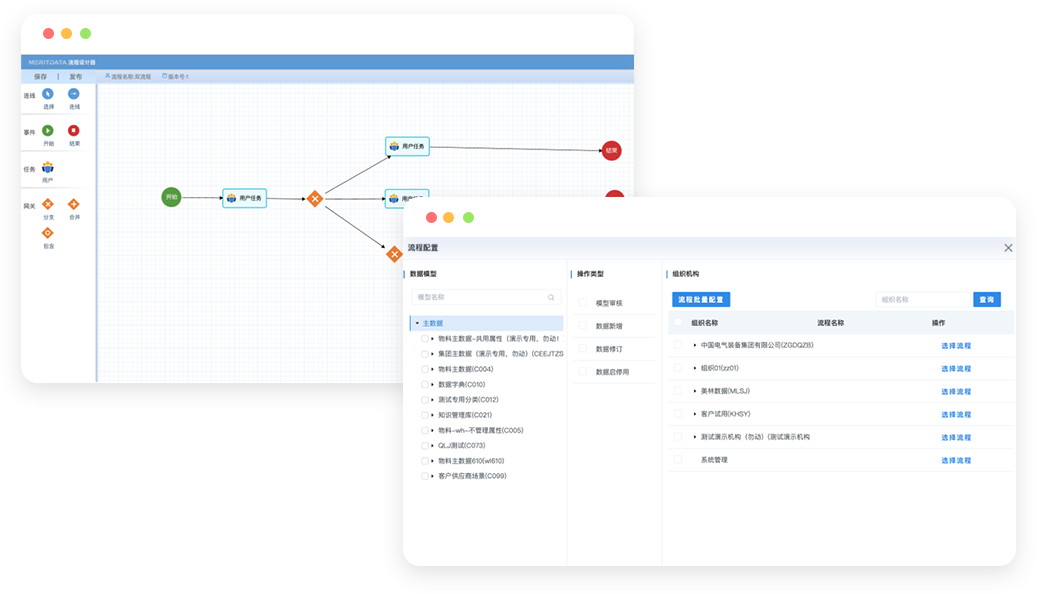

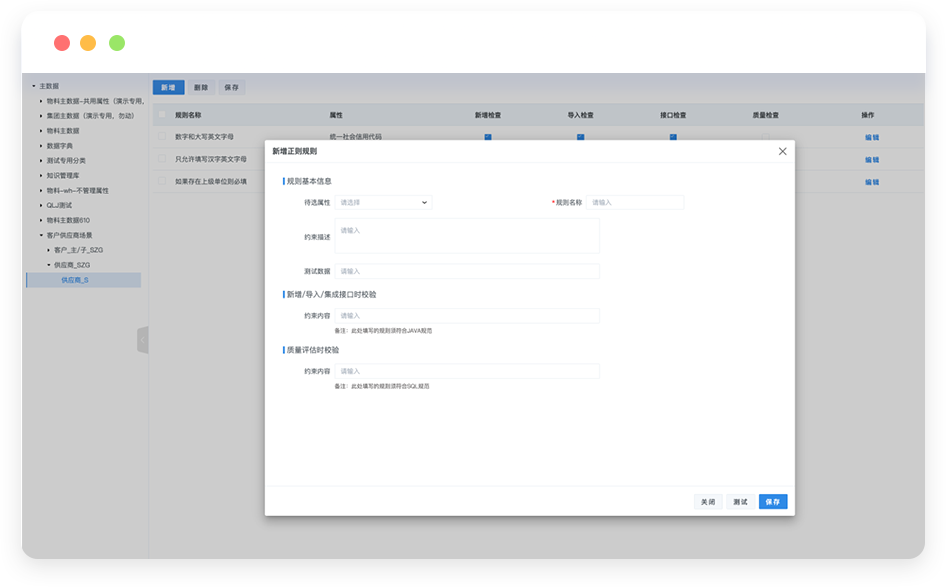

3.確定了物料Owner部門,并制定了新增、修訂的維護流程及機制,確保數據質量。

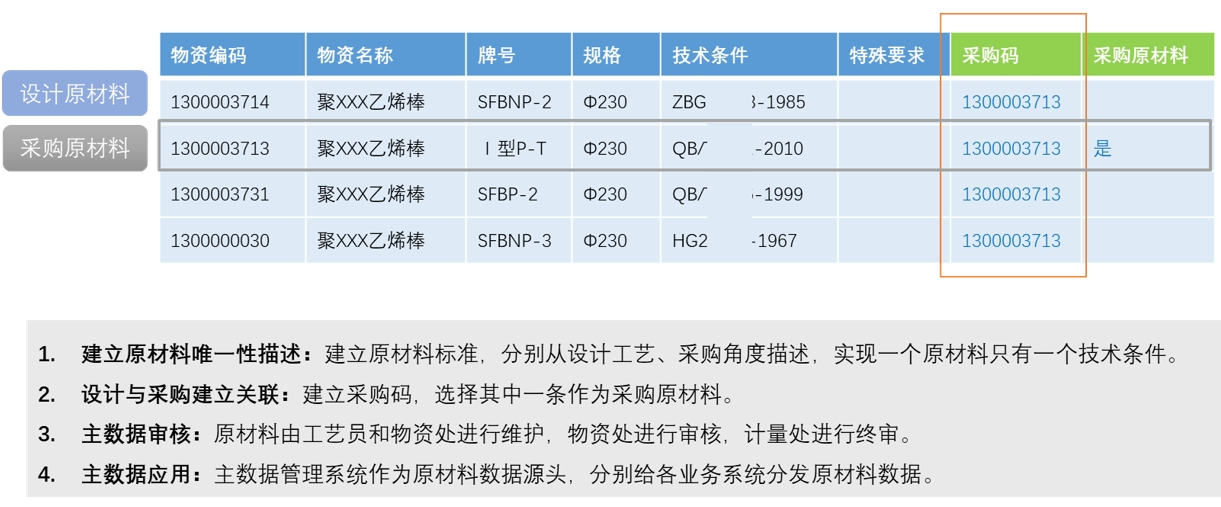

1. 設計過程選用各個年份的物料技術條件,導致采購困難;

2. 工藝規程中選擇的計量器具實物,在領用時一方面被占用,一方面有很多閑置;

3. 企業由于物料庫存積壓成本占用嚴重,急需“降本”。

1.解決原材料新舊技術條件交叉錯亂問題,總體上采購周期縮短了30~45天。

2.物資處盤活原材料、標準件等呆滯庫存2000-3000W,約占整體呆滯庫存的10%。

3.解決生產檢驗環節對同一個計量器具的依賴,縮短了產品檢驗周期,計量器具總體使用率提高80%。

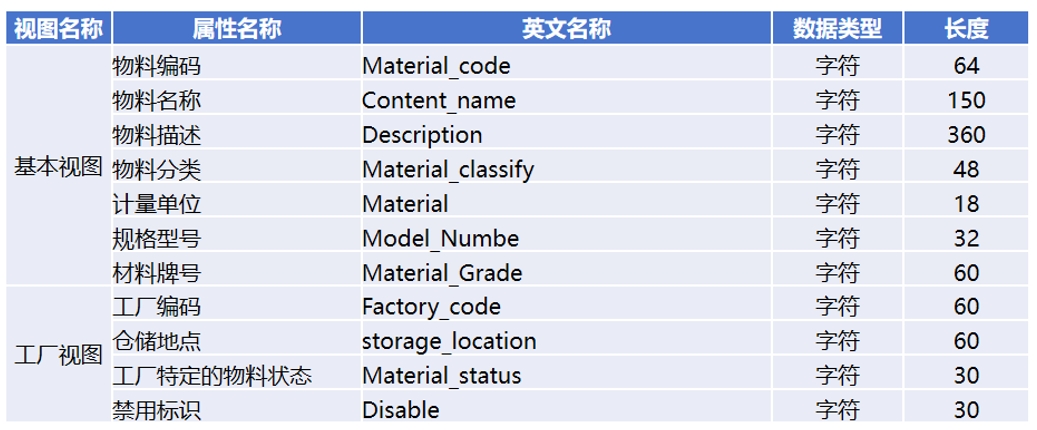

1.某制造企業多地存在加工工廠,希望明確管理物料與工廠的對應關系,支撐統一管控;

2.當前未建立物料退出機制,系統中大量呆滯物料,對采購業務造成極大干擾。

3.各地新建工廠業務系統上線時,均需快速定位并初始化推送本工廠使用的物料信息。

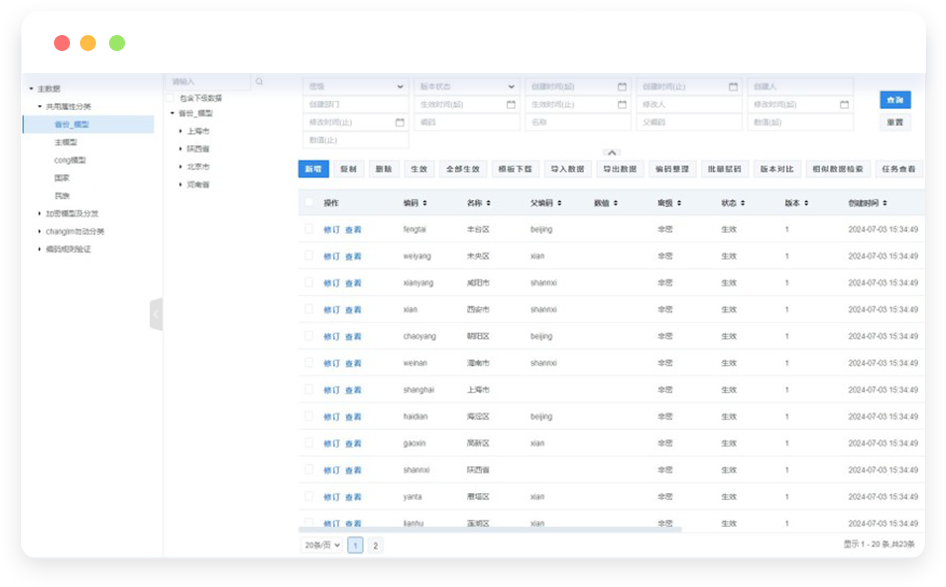

1.統一物料基礎數據標準,并對物料與工廠的對應關系進行管理;

2.綁定業務部門建立物料自動退出機制,清點超過40%的呆滯物料;

3.具備按照工廠維度快速查詢并一把推送相關物料支撐各工廠新建系統上線。

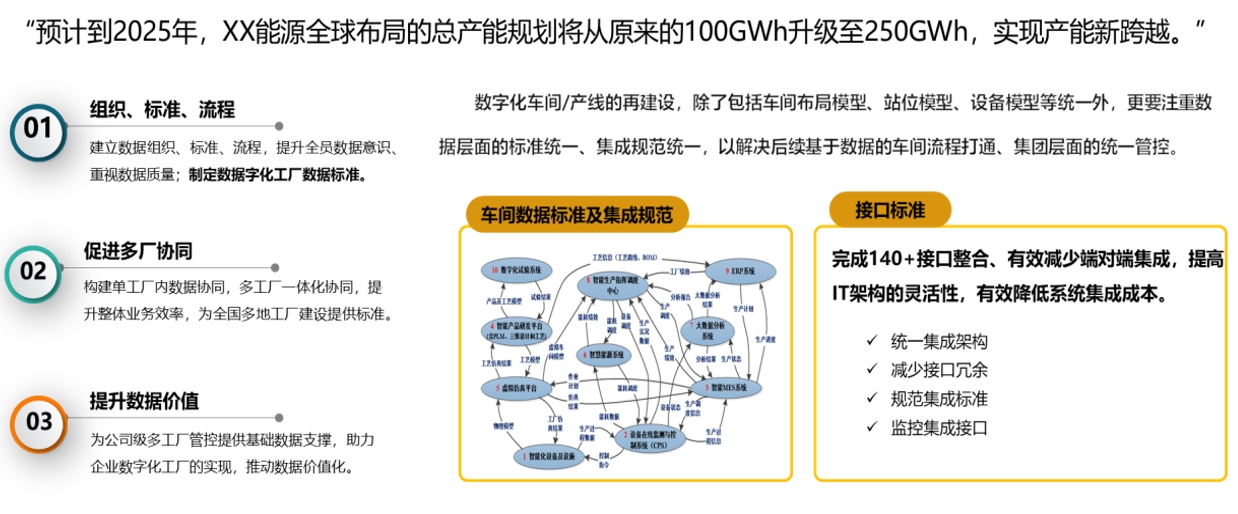

該新能源制造企業布局全球工廠,將基礎數據標準化建設、集成規范標準化建設,作為工廠/車間建設的基礎條件,在全國各地新建的工廠中進行應用。

項目建設數據治理組織,形成了流程驅動的主數據管理規范及認責機制,輸出主數據標準29份,完成140+車間集成接口整合,并在各個新工廠建設中進行了推廣及應用,也為集團統一管控奠定了基礎。

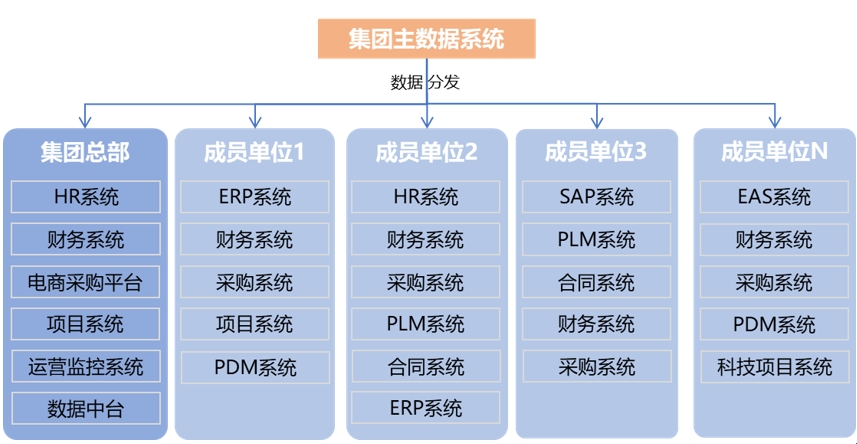

某集團初期組建,各項集團業務尚在規范建設中,急需建設集團級基礎數據標準支撐集團運營管控;采購部門承擔了大宗物資的集采業務,日常需要處理多家成員單位的物料需求開展尋源談價及采購策略制定。

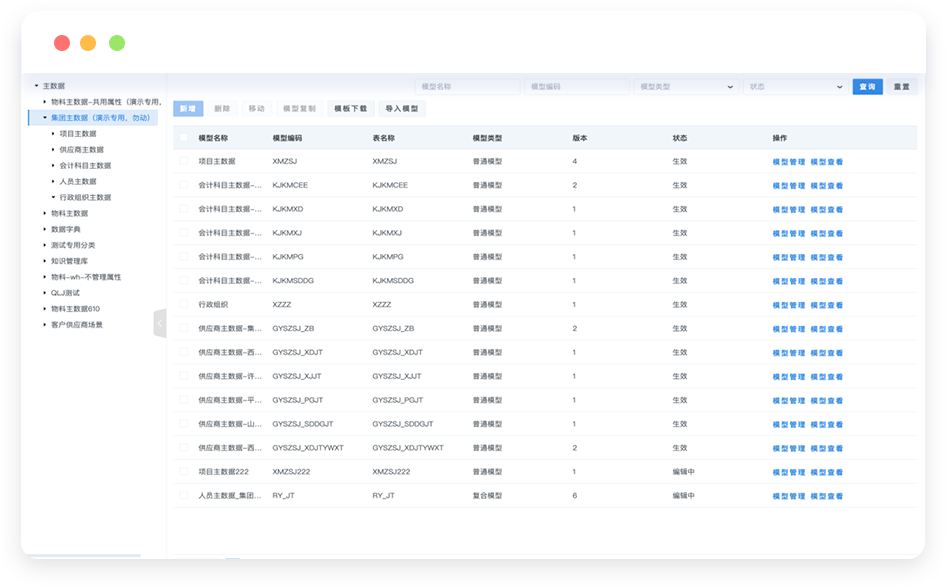

項目建設了人員、組織、往來單位、項目、會計科目、集采物料等10大類主數據標準,在集團及成員單位進行了統一發布;一方面支撐了集團物資部門電商采購平臺的建設,另一方面貫通了上下兩級核心業務系統基礎數據,為集團管控做好了數據基礎。

1.系統分期分部門建設,數據各自表述、管理口徑不一,無法支撐集團財務共享中心的建設,影響集團領導經營決策。

2.集團人、財、物等關鍵資源缺乏統一標準及規劃,數據不完整、不規范,影響價值發揮。

1.形成了集團統一的主數據管理框架,建立了集團級主數據治理體系。

?人員主數據補充完善基礎信息約 2000 條;

?組織主數據補充完善基礎信息共 200 多條;

?項目主數據清洗前 2000 多條,清洗后 900 多條;

?往來單位清洗前 12000 多條,清洗后 3000 多條;

?會計科目主數據已形成 1500 多條科目成果數據,輔助核算項近 20 項;

?物料主數據清洗失效臟數據 4W多條,信息完善數據約 11W條。

2.基于統一的基礎數據推進集團人員、財務、物資集約化管理,有效降低集團各類運營成本約 8%。

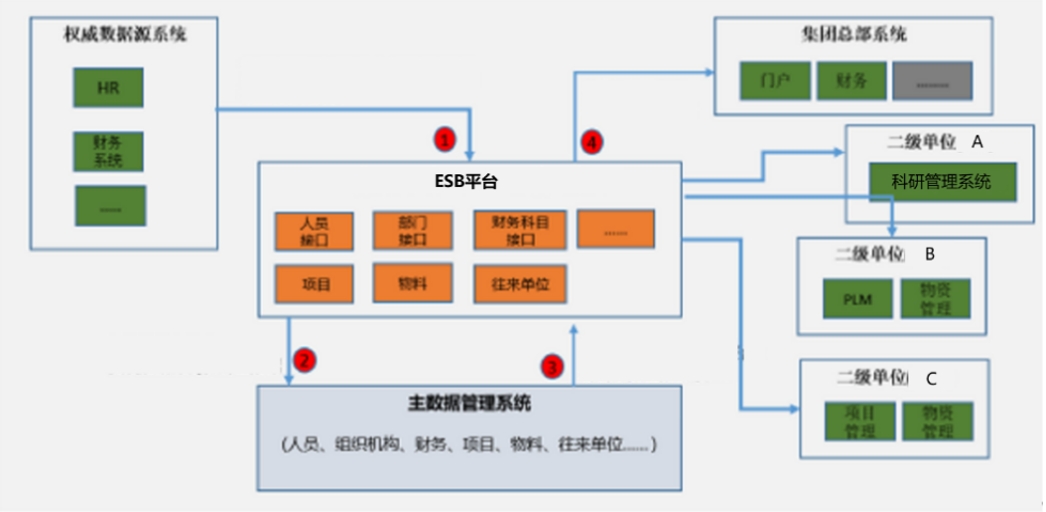

1.某煤電集團公司專注以采掘業為基礎,業務涵蓋煤炭、電力、化工、物貿等板塊。

2.該集團企業業務系統眾多,數據標準不一致、數據歸口不清晰;

3.系統孤島問題嚴重,數據共享難度大。

1.建立11類主數據標準,構建集團主數據平臺,統一集團內各子公司主數據標準,有效的支撐了集團公司的業務運營管控及決策分析;

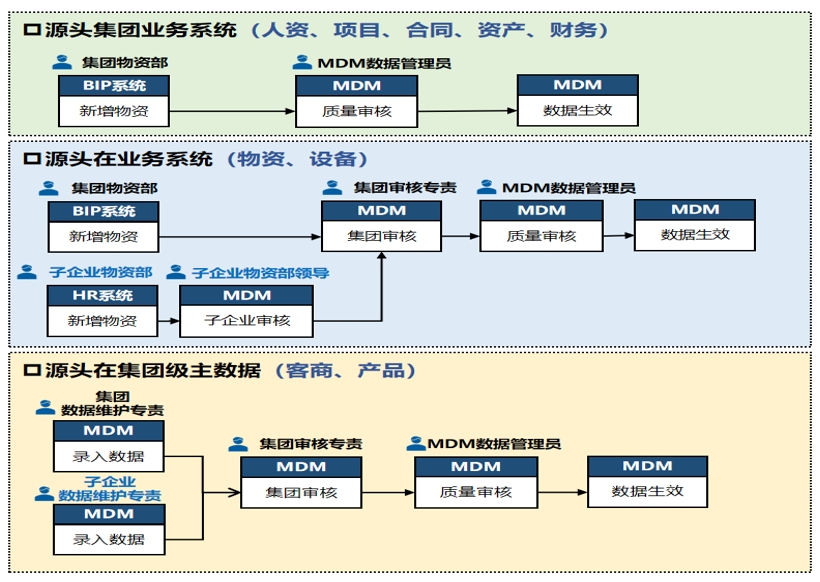

2.優化集成方式,確定各類主數據維護源頭,大幅降低企業集成成本,保證數據準確性的同時提升了信息化的收益水平;