物料主數據經典案例 | 減少庫存資金占用16%,數據標準化助力業務流程優化

2021-06-03 15:01:00

次

隨著制造工藝復雜度不斷提升,標準件作為制造\維修工程中使用數量最大、品種最多的基礎性零件,極易造成庫存積壓,也容易因缺料及供應延遲對制造成本、質量控制和交付進度產生巨大影響。標準件的精細化管理和供應水平直接決定產品的整體生產進度和質量。

標準件是機械制造企業常見物料之一。標準件是有明確標準的機械零(部)件和元件,使用的標準主要有中國國家標準(GB、GB/T)、美國機械工程師協會標準(ANSI、ASME),日本(JIS)、德國(DIN)等國家標準以及一些行業標準。廣義來說標準件包括緊固件、連結件、傳動件、密封件、液壓元件、氣動元件、軸承、彈簧等。

標準件在某機械制造企業內由設計端產生,設計人員自行設計并編寫圖號。設計部門處于產品數據的源頭部門,下游部門業務均會根據EBOM等文件為基礎開展相關工作。在EBOM中,標準件和其他零部件一樣,通過圖號進行唯一識別。從設計開始,工藝、生產、采購等過程一般也都是按照圖號管理和流轉。

設計人員目前編寫圖號的規則是“標準號+規格”,材料牌號、表面要求等信息沒有在圖號中體現,經常出現圖號無法準確描述標準件信息,根據圖號無法準確識別物料。

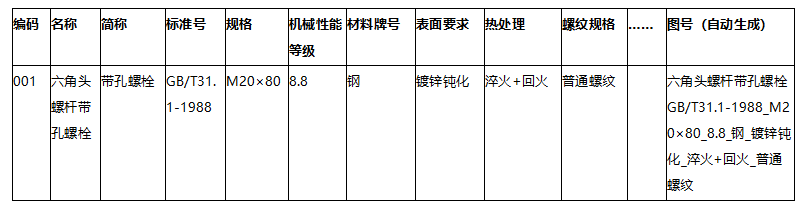

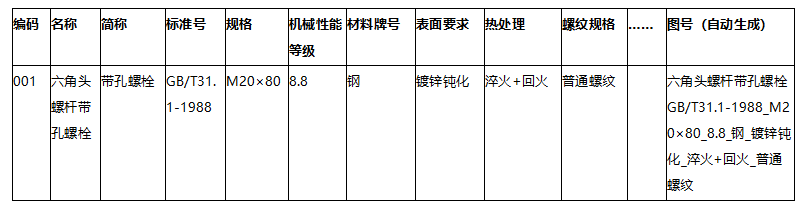

如:圖號描述為“GB/T31.1-1988_ M20×80”,此圖號信息實際上不能描述一個標準件的具體屬性,因為標準件還包括機械性能等級為8.8、材料牌號為鋼、表面要求為鍍鋅鈍化、熱處理為淬火+回火、螺紋規格為普通螺紋等信息。

供應商無法根據企業內部設計圖號進行發貨,需要采購人員人為將圖號識別并拆解細化成結構化數據,提供給供應商辦理采購業務。

此業務現狀帶來的問題主要有以下兩點:

人工轉換圖號效率低,導致制定采購計劃周期超長;

圖號描述不唯一,導致采購人員在拆解圖號數據時出現偏差,致使拆解后的結構化信息不是生產所需,采購錯誤導致庫存積壓嚴重。

2、如何讓標準件信息在業務流程中更加“標準”

根據現狀,制定標準件主數據解決方案,設計規劃主數據管理體系,讓標準件更加“標準”;以主數據管理系統的建設與實施為落腳點,實現以圖號信息的貫徹應用。

第一步:建立標準件主數據,制定主數據標準體系和質量體系。以規范的屬性標準和編碼屬性實現一個標準件描述同時包含圖號和結構化數據。其中,"圖號"屬性為按照名稱、標準號、規格、機械性能等級、材料牌號、表面要求、熱處理、螺紋規格等描述其唯一性的結構化數據自動拼接而成,保障標準件數據質量。

第二步:通過數據治理建立標準件主數據庫,將標準件圖號進行數據清洗。首先補全每一條數據的結構化信息,重新自動生成圖號;其次按照圖號進行去重,實現標準件一物一碼。數據量從1.2萬余條變為清洗后的6千余條。

第三步:深化應用,實現主數據管理系統與相關業務系統PDM、ERP、WMS、MES的集成應用。在產品設計階段,設計人員在標準件主數據庫中快捷高效地選用所需標準件主數據,并在此基礎上進行生產環節的業務流程。

“圖號”屬性的結構化數據支撐對外采購業務環節。在制定采購計劃時將圖號編碼自動轉換為名稱、標準號、規格、機械性能等級、材料牌號、表面要求、熱處理、螺紋規格等屬性信息。

通過數據治理,將標準件描述規范化,實現標準件一物一碼,支撐企業設計、工藝、采購、檢驗、倉儲、生產等業務活動,為企業設計采購生產一體化奠定基礎。

在設計環節,規范的標準件庫減少了設計人員選用的難度,節省工作量30%。

在采購環節,通過標準件圖號自動轉換為結構化數據,縮短了采購計劃制定周期45%,減少技術質疑單50%,加快產品交付。

在倉儲環節,按照標準件主數據標準描述進行盤庫,有利于消耗呆滯庫存,減少庫存資金占用16%。