生產管控的踐行 | 總裝架上的 “進退兩難”

2021-06-29 19:08:22

次

拆&不拆?都是難題

總裝架上,產品裝配的最后環節,在組裝核心部件時,發現聯管和支架數量缺漏,導致部件無法安裝,整體裝配停工。

經逐級溝通協調,聯管和支架齊套需要3天時間,此時產品已經接近裝配完成,如從總裝架上拆卸,需要近一周時間;如不拆卸,則此總裝架無法裝配其他產品,而后續產品的配套組部件已經悉數送到裝配車間。

此次事故對生產造成的影響如下:

- 當前產品的裝配進度停滯,交期延后;

- 當前總裝架被占用,無法裝配任何產品;

- 后續產品的裝配無總裝架可使用,交期延后;

- 后續產品的配套組部件持續在裝配車間的場地堆積,搶占場地空間資源;

- 企業的物資配送計劃、裝配計劃、試驗計劃以及產品交付計劃均要進行相應調整。

此生產異常導致多個產品進度滯后。最終產品停工3天,總裝架被占用3天,生產節拍被打亂。試驗計劃變更調整,造成三個產品的交期延后,共計11天,綜合估計給企業帶來了約18萬元的經濟損失及客戶信任的負面影響。

傳統制造業的典型痛點

生產的一邊往往是,根據市場需求由從0級BOM逐漸向下展開的“拉式計劃”;一邊是,已經提前知道什么時間該生產什么,但實際生產受限于上游資源到位情況的“推式生產”,使得上游環節的任何微小變動都將影響后續生產交付。

條塊化信息系統的單點管理與生產環節環環相扣的矛盾

- 在信息化建設中所使用的ERP、CRM、MES、WMS等條塊化的信息系統數據上彼此獨立,而這些數據斷點成為企業效率“跑冒滴漏”的地方。

- 孤島式、單點式、局部式的生產控制,相互獨立的權限管理,使得生產管理缺乏全流程的一體化管控與各層面的協調優化,協同效率低下。

孤立的信息流與物料流,使得準時化生產屢屢受阻

- 生產執行前,以信息流為主導,計劃部門依據市場需求制定生產計劃,往往缺乏對生產過程資源匹配狀況的考慮。

- 生產計劃執行中,以物料流為主導,但現有信息系統和工單執行不能及時對底層變化做出反應和傳遞,使得風險信息難以及時反饋至計劃部門,并影響后續工序開展。

- 發現生產異常后,由于缺乏完整統一的生產數據,使得問題追溯和決策優化缺乏精準可靠的信息。

外協廠商的生產能力不足,導致聯管和支架未按照約定時間齊套;采購人員對外協物資的供應進度沒有實時跟進,生產管理人員對于物資齊套的風險未能提前識別。

當到了總裝環節時才發現此問題(滯后的信息流),對生產造成嚴重沖擊。

均衡生產準時交付的保障:生產管控之異常感知與智能處理方案

生產管控平臺的核心理念是以生產交付為目標,以打通主價值鏈,融會貫通生產過程業務數據為基礎,以風險隱患提前預警、生產異常及時報警、問題事件快速反應為機制,實現生產問題高效解決快速閉環。

制造業的許多難題,解題之道在"對于異常的感知及獲取"。

全息建模,實時監控:打通主價值鏈,融會貫通生產過程業務數據為基礎,構建廠區及車間的全景建模,實現信息縱向和橫向貫通及信息流在物理空間的透明可視。通過全息監控,實時關注各類風險異常信息及變動情況。

圖1:車間風險監控

圖2:廠區風險監控

“面對生產隱患,當務之急要建立預警機制,提前發現問題,解決問題。”

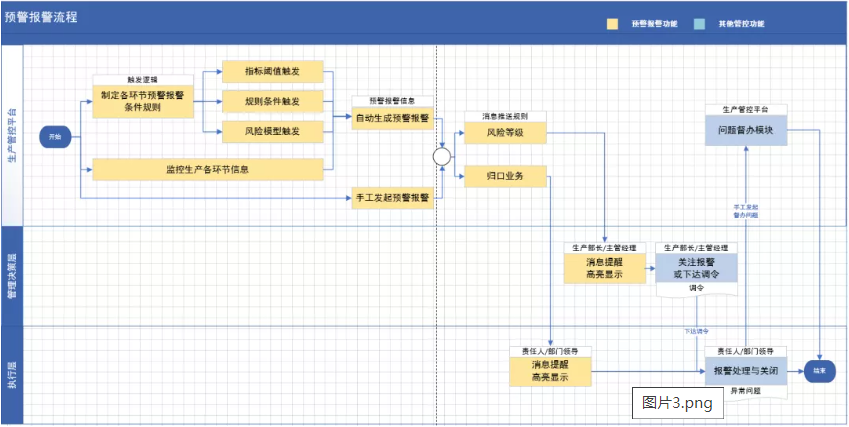

全鏈路監控的預警報警機制:將報警觸發邏輯與消息推送規則和問題督辦功能相結合。基于預先配置的邏輯判定規則使得各環節的生產隱患自動觸發報警功能,將問題與風險線上顯現化,并將消息推送至相關人員進行在線指揮調度與管控。

報警點參考:生產計劃拖期、工序長時間停滯、設備超期未檢修、儀器到期未復檢、原材料庫存低于安全庫存、調度指令拖期、任務未按時下達/開工、督辦決議拖期、工裝有效期告警、兩金指標預警等。

圖3:預警報警機制

構建基于數字的生產管控平臺后,某制造企業建立了日常風險預警報警機制,年累計發生各類預警事件700多起,報警事件500多起。提前暴露風險,及時發現問題,避免問題由小變大,一年來為企業規避的損失預估近千萬。