在生產管理中,產線的排程排產����、進度進展���、調度協調����、上下游協作等:

往往因為信息不透明����,進度延誤�����,開完一個會再開一個會……

往往因為基礎數據不準確�,進展展現不真實�����、人員任務排不清楚……

往往因為信息不通暢�����,協作受影響,一天天的“等”需求……

生產管理的“難����、雜����、忙”

▎ 業務數據不貫通����,管理效率低

生產制造涉及計劃排程、倉儲物流����、生產執行����、質量控制等多環節���,不同環節的數據分散于各個業務系統�,單工藝路線就跨越多個車間�、數十道工序,再加上內網與工控網網絡環境物理隔離,各環節之間仍然存在斷點����,并未實現數據連續流動�����,執行與管理效率低下�。

▎ 業務數據利用不夠�,風險難識別

受限于業務和系統的權責邊界,難以對生產過程相關的數據資源進行統一標準及全周期的有效管理���,使得數據獲取程序繁瑣、數據利用率不高�,大部分企業僅做簡單報表應用�����,數據價值難以充分體現。

▎ 業務進展看不見�����,管理難度大

生產管控過程未實現透明化管理�,管理者無法實時獲取生產的計劃、產品�����、設備�����、質量等狀態,無法做到實時對生產線的監控及管理��,生產調控缺乏數據支撐�����。

數據孤島嚴重���、業務不可視����、智能化水平低等問題�,成為制造業普遍痛點。另一方面,伴隨著物聯網�、數字化等數字孿生相關技術的成熟應用����,越來越多的企業開始基于業務價值的重塑進行場景落地�。

生產制造企業與數字孿生正在實現一場“雙向奔赴”。

數字孿生產線,“業務可視”初嘗試

“把工廠搬到虛擬空間里,對于管理人員或者工程人員來說��,偌大工廠的管理和生產安排變得沒那么困難了��。

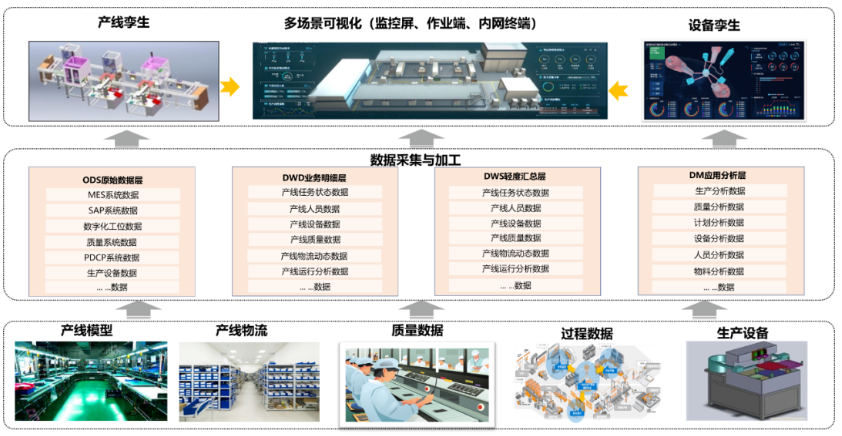

打通數據壁壘�,建立生產管理過程中SAP����、PDM、ERP等系統數據和工控網環境下的生產過程數據�����、調試數據����、設備數據等數據的獲取和連接通道����,實現雙網數據貫通與歸集。

▎ 基于干凈完備的數據���,構建數字模型

基于統一數據標準和產品全生命周期的完整描述,同時集合數據采集和數據建模等工作�,構建車間產線場景模型��,如:工位模型、人員模型����、設備模型���、車間布局模型等�,使產線生產各要素一覽無余���。

實時采集與處理生產現場的過程數據�,包括:計劃進度��、物資供應、設備運轉等�����,將過程數據與實體模型進行關聯與映射��,構建產線總覽�、計劃進度看板�����、生產保障看板�、產線設備運行態勢等可視化場景�,實現對產線生產的可視可控����。

一圖革新生產管理

工廠里,數字孿生復制的不再是一輛自行車��、一件戰衣�,而是一條生產線。哪個工位需要哪些生產物料���?哪個螺絲的力矩超差?“動動手指”就能知道答案。

價值1 上下游業務協同

基于統一的數據標準�,實現設計���、工藝�����、生產和測試驗證過程數據的統一采集、管理和共享��,增強數據的關聯性���,實現數據的集中管理��,促進制造協同��。

價值2 產線生產“看得見”

基于“人、機�、料�����、法、環” 的生產對象,實現產線生產管控�����、設備狀態監控等生產業務的透明化管理���,基于產線全景孿生���,實時獲取信息并及時優化生產計劃和資源調度�����。